隨著技術(shù)和裝備的進(jìn)步, 硫酸法每生產(chǎn)1t鈦白粉將產(chǎn)生w(H2SO4)20%左右的廢酸6~8t, w(H2SO4)5%以下的酸性廢水降至50~80t, 硫酸亞鐵廢渣2.5~3.5t。

鈦白廢酸、廢水組分復(fù)雜,除含H2SO4外,還含有大量的FeSO4、Ti OSO4等雜質(zhì), 不能直接利用。目前對(duì)鈦白廢酸主流處理是采用濃縮工藝, 但投資大、能耗高、易堵塞換熱設(shè)備,無(wú)法實(shí)現(xiàn)連續(xù)長(zhǎng)周期生產(chǎn)。對(duì)鈦白廢水主流處理采用石灰 (或電石渣) 中和,費(fèi)用高,副產(chǎn)大量鈦石膏(1t鈦白粉產(chǎn)6~7t) 堆存占地, 污染環(huán)境,浪費(fèi)硫資源。副產(chǎn)綠礬主要成分是七水硫酸亞鐵,雖可作為化工原料,但因價(jià)值低且量大, 運(yùn)輸半徑受到限制。鈦白廢酸、鈦石膏、綠礬產(chǎn)生量大, 是制約鈦白粉清潔生產(chǎn)的瓶頸問(wèn)題,因此均需要選擇合理的規(guī)?;?、經(jīng)濟(jì)且高附加值方式集中利用。

開(kāi)發(fā)磷酸絡(luò)合脫鈦和硫酸濃差結(jié)晶除鐵新技術(shù)

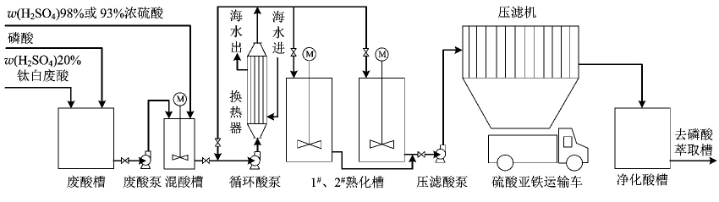

針對(duì)鈦白廢硫酸含F(xiàn)eSO4、Ti OSO4等雜質(zhì), 提出利用Ti OSO4+2nH3PO4→Ti O2 (P2O5) n*m H2O↓+H2SO4的原理,使廢酸中Ti OSO4生成Ti3(PO4) 4沉淀去除鈦雜質(zhì);根據(jù)鐵雜質(zhì)在混酸酸度為w(H2SO4)65%、冷卻溫度65℃、陳化時(shí)間4 h條件下溶解度最低的特點(diǎn), 使大部分鐵以FeSO4*H2O形式析出純化。開(kāi)發(fā)了預(yù)處理—濃硫酸混配—冷卻—熟化—固液分離等工藝環(huán)節(jié)組成的磷酸絡(luò)合脫鈦和硫酸濃差結(jié)晶除鐵新技術(shù), 工藝流程見(jiàn)圖1。凈化得到的硫酸用來(lái)制備濕法磷酸, 磷酸用來(lái)生產(chǎn)磷復(fù)肥,副產(chǎn)磷鈦石膏用來(lái)制硫酸和水泥,濾渣 (主要成分為FeSO4*H2O) 用來(lái)?yè)綗屏蛩?消除了資源化利用過(guò)程中副產(chǎn)品對(duì)下游產(chǎn)品的影響,實(shí)現(xiàn)了鈦白廢酸的高效高值利用, 解決了鈦白廢酸和磷鈦石膏污染排放的世界性難題。

開(kāi)發(fā)的新技術(shù)凈化酸指標(biāo)為w (H2SO4)為(64±1) %、w(FeSO4)≤1.0%、w(Ti OSO4)≤0.3%,實(shí)現(xiàn)了年處理鈦白廢硫酸400kt,可為萃取磷酸節(jié)省硫酸[折w(H2SO4)100%]80 kt,硫酸按現(xiàn)價(jià)360元/t計(jì), 則每年綜合利用鈦白廢酸節(jié)省硫酸費(fèi)用為2880萬(wàn)元;處理裝置裝機(jī)功率500kW、用工12人,年處理成本約為460萬(wàn)元,每年直接經(jīng)濟(jì)效益為2420萬(wàn)元。

廢渣硫酸亞鐵的利用

以鈦白固廢硫酸亞鐵及廢硫酸為原料, 借助催化劑(亞硝酸鈉)的作用,利用氧氣作為氧化劑使硫酸亞鐵在酸性介質(zhì)中被氧化成三價(jià)鐵離子。然后用氫氧化鈉中和, 調(diào)整堿化度進(jìn)行水解, 聚合反應(yīng)制得聚合硫酸鐵。

相關(guān)文章:-----------聚合硫酸鐵生產(chǎn)工藝制備

相關(guān)文章:-----------聚合硫酸鐵生產(chǎn)工藝制備